長野県須坂市

ナディック

わずか10人の技術開発型企業

「ものづくり」のための「モノ」づくり企業、世界へ

金属の細いパイプに「横穴」を開ける。須坂市のナディックは、この小さな部品の加工技術に革命をもたらした。

もともと横穴は外側から開けるのが一般的だ。しかし従来の手法ではどうしても内側に「バリ」と呼ばれる不要な部分ができてしまい、このバリを取り除くために大きなコストがかかっていた。ナディックの発想は「内側から開ける」。しかも放電やドリル加工でなく「パンチ」を用いることで、コストを半分に、スピードを3倍に向上させる画期的な技術を確立した。

従業員わずか10人の長野県企業が生み出した新技術に、今、世界から熱い視線が注がれている。

コストダウンとスピードアップを実現

新発想!世界初の「穴開け技術」

「パイプの内側に出る『バリ』を取り除く技術はできないか?」

長野県須坂市の小さな会社に持ち込まれたひとつの相談が、すべての始まりだった。

クルマのエンジンに使われるシリンダーなどのパイプ状の部品に穴を開ける際、パイプの内側に「バリ」と呼ばれる、反り返った部分ができてしまう。特に安全性が求められる自動車部品は、丁寧にバリを取り除かなければならず、この工程がコストアップの要因となっていた。

相談を持ち込まれたのは、精密プレスの金型や装置を開発するナディック。

1973年に上野榮蔵社長が金型設計事務所として設立し、現在はプレス加工の関連装置などの開発をしている小さな企業だ。

新発想その1 「取る」技術じゃない、「出ない」技術。

「小さな穴の中のバリを取るのは大変なんです。その後、ひとつひとつの検査も必要ですし。バリをとる研究を始めましたが、コスト面から、ものにはならなかったんです」

『技術開発型企業』をうたう上野社長だが、すぐには名案が浮かばなかった。

なぜバリができるのか。パイプに横穴を開けるためには、それまで、外側から「放電加工」やドリルによる「切削加工」が行われていた。外側から力を加えるため、どうしても内側に余計なバリができてしまう。

相談が持ち込まれてからまもなく経ったある日、「バリを取るんじゃなくって、バリが出ないようにすれば良いのでは」と思いついた上野社長。「発想は単純でした。内側から穴を開ければ解決するはずなんです」

鮮やかな〝発想の転換〟〝技術革新〟だった。

しかし、このアイディア、まさに画期的ではあったが、「そんなことできっこない」と考える者が大半だった。「小さなパイプの中に小さなパンチを入れ、そこから金属を打ち抜く…」、ベテランの技術者も「できるわけがない」と反対し、アイディアはしばらく〝たなざらし〟の状態だった。

不可能を可能にしたのが、「やってみなければ分からない」という社長の一言だった。

新発想その2 「縦」を「横」にする!?

「これは秘密にしておきたいんですが・・・」と前置きした後、開発に関わった花岡啓文技術部長はその技術の核心を語り始めた。「簡単に言うと『縦』のものを『横』にしたんです。」

小さな径のパイプには設計上どうしてもパンチが入らなかった。パンチをパイプに挿入できなければ、アイディアを実現することができない。「何度、図面を引きなおしても、パンチが入らない。パイプの中に入れるには、パンチを横向きにするしかなかったんです」

通常、パンチ穴は縦方向の上下運動によって金属を打ち抜く。金属に対して垂直にパンチ動かすため、縦長になってしまう。「『縦』がだめなら『横』にするしかない」と、横向きにした特殊な構造のパンチを考案し、パイプの中に挿入した。

「これ以上は企業秘密ですが、横向きに入れたパンチに細工を加え、横穴をあける独自の金型を開発しました。」

〝内側から開ける〟新発想を実現するための「新パンチ装置」は誕生した。しかし、新たに立ちはだかった難関、それは「大量生産」の壁だった。

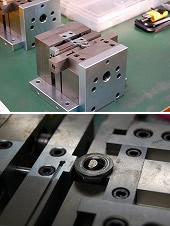

ナディックの技術で加工された部品

従来の方法(右)では内側に「バリ」ができてしまう。

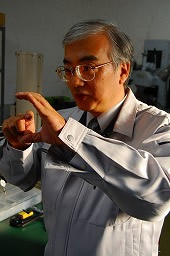

技術開発型企業を引っ張る上野榮蔵社長

常識にとらわれない発想

新発想その3 あえて「打ち抜かない」!

自動車部品は、「安全性とコスト」を高いレベルで両立させるよう宿命的に求められている。バリが出ない新技術も、品質を保ちつつ大量生産ができなければ意味がない。

「1回パンチを交換したら、2万個以上の加工ができなくてはならないんです」と花岡部長。数千個までは可能だったが、なかなか2万個の壁を越えることができなかった。一番の問題はパンチの耐久性と精度。1万回を超えるまでにパンチが磨耗し、精度が狂ってしまう。

2万個の壁に立ち向かうべく、部品メーカーから試作のパイプを数万個仕入れ、すべて手作業で〝穴を開けてはチェック〟を繰り返した。

パンチの形状や、材質など、考えられる全ての実験を繰り返し編み出した解決策は、なんと完全に「打ち抜かない」ことだった。「常識的に、できっこない、って言われていましたけどね」と、社長は笑う。

「なた」の原理を応用

紙に穴を開ける文房具のパンチと同様に、通常、パンチの歯は材料を突き抜ける。歯が貫通しなければ材料に穴は開かない、というのが常識だった。

「何千回も実験を重ねて分かったのは、金属の場合、パンチがある程度押し込まれると、貫通する前に、ちゃんと穴が開くんです」

簡単に言うと、まき割りに使う「なた」のイメージだ。途中まではパンチが入って金属が切断される。残りは押し出す力で金属が破断し、きちんと貫通するのだ。

「この原理をパンチに応用できれば、大量生産はできる」花岡部長の〝読み〟は見事に的中した。

新しい発想は「ガレージ」から生まれた

常識にとらわれない新しい発想。花岡部長が試行錯誤の末、画期的な技術を開発した舞台、それはなんとガレージだった。

広さ約20平方メートル。大きな作業テーブルと工作機械が並ぶ開発室は「もともとは、社長の車庫でした」。

案内してくれたのは上野社長の長男・栄一氏。栄一氏の肩書きも「社長」だ。ナディックの制作部門として2007年に立ち上げた会社を任されている。「ナディックは設計開発が専門。実際に『つくる』部門を新会社にしたんです」こちらでは、パイプ穴の加工装置の製造やメンテナンスなどを行っている。

「開発」から「生産」へ。「できっこない」ことを実現していくのがナディックの底力だ。

「縦を横にしたんです」と語る花岡啓文技術部長

試行錯誤の末開発された「金型」

新技術はこの小さなガレージから生まれた。

10人の技術開発型企業が世界へ

「ものづくり」のための「モノ」づくり企業

ナディックがつくるのは最終製品としての「モノ」ではない。

手掛けるのは金型の設計。金型設計は、製品の品質の80%が決まる重要な部門だ。ナディックは、製品をつくるための「精緻な枠組み」を創る企業だ。

須坂駅に程近い住宅街にあるナディックの従業員はわずか10人。もともと幼稚園だった建物を間借りした社屋では、8人の設計スタッフがパソコンや図面に向かう。

「大より小、重より軽、を方針に、常に小回りのきく会社でありたい」

上野社長は経営方針を語った。

プレスの音がお金に

「パイプ内側からの横穴あけ機構(金型)」は2004年に特許を出願。「穴開け技術」のノウハウも大きな収入源になっている。「プレス工場でバッチンバッチンという音がするたびに、特許実施料が入ってくるんです」上野社長は笑顔を見せた。

ナディックがめざすのは「須坂発のグローバル企業」。「今年(2008年)中に技術系の大手商社と契約を結ぶ予定で、今後は世界を相手に技術を発信していきます」

ナディックで開発した技術を商社が販売する・・・、全社員10人の企業の世界戦略が見えきた。

広がる市場

自動車部品づくりに革命をもたらしたナディック。新たな発想で生まれた穴開け技術は、「作っては検査、バリを取り除いては検査」が必要だった工程を一気に短縮し、大幅なコスト削減を実現した。

「バリを嫌うのは自動車部品だけじゃないんです。バルブ製造などの分野でも、バリで困るという話を聞いている。だからまだまだ市場はこれからです」

製品はつくらない「ものづくり企業」が、長野から「世界のものづくり」を支える。

金型設計が主力のナディック。従業員はわずか10人。

「つくる」為の会社、ニップス。上野栄一社長

新発想の穴あけ技術が自動車部品づくりに革命を起こした。

株式会社ナディック

長野県須坂市春木町1030-1 TEL:026-246-0307

https://www.nadec.co.jp/

![[サイプラススペシャル]18 世界初「バリが出ない」パンチ横穴加工 新発想で自動車部品に革命を起こす](https://saiplus.jp/special/img/title-nadec2.jpg)