長野県須坂市

鈴木

最先端デジタル機器を「内側」から支える

世界トップクラスの「メイドイン須坂」とは?

携帯電話やデジタルカメラ、パソコン、クルマといった私たちの身近なものに「メイドイン長野県」の電子部品が組み込まれていることをご存知だろうか?

須坂市の「株式会社 鈴木」が手掛ける小さな部品が、多くのデジタル家電に組み込まれ、IT・情報通信技術の進化を支えている。

「電子部品の量産」という分野で、世界トップクラスの技術力を誇る鈴木。その原点は「世の中のすべての製品は、コレなしには生まれない」と言われる「金型」づくりにあった。

鈴木のチカラは「金型」と「挑戦」

あなたのケータイにも鈴木の技術

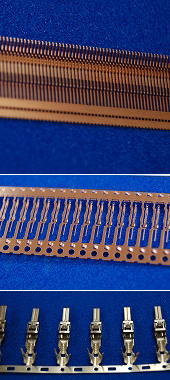

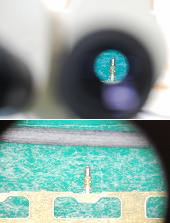

幅2cmほどの金属テープに刻まれた数ミリ間隔の幾何学模様。この薄い金属材の淵を良く見ると、非常に細かく細工された部品が見える。このひとつひとつが、鈴木の製品だ。

鈴木の主力製品は、IC・集積回路を結ぶ電子部品「コネクター」。

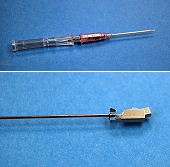

最も小さな製品はコンマ数ミリ。拡大鏡をのぞいてみると、髪の毛よりも細いことがわかる。このミクロサイズの電子部品のさらに小さな部分、差し込み口や配線の足などに精密な加工がほどこされているのだ。

「ICとICをつなぐのがコネクター。信号を伝えるところには必ずコネクターが使われます。今、皆さんが持っているモノの中にもウチの製品が何十個も入っているんですよ」鈴木教義社長(47)は携帯電話を手に説明してくれた。携帯電話の他にもデジタルカメラ、DVD、音楽プレーヤー、ゲーム機といった、私たちの身のまわりにある多くのデジタル機器の内部に、鈴木で作られたコネクターが組み込まれているのだ。

鈴木は、外資系も含め日本に拠点を置くほとんどのコネクターメーカーに製品を供給しており、IT・情報通信産業を「見えない内側」から支えている。

「金型」なくして、量産あらず

テープのように見えるのは、主に銅を原料とする厚さ0.1mmほどの金属材で、コネクターの材料となる。この薄い金属の板を、正確に切り抜き、折り曲げながら、微細な電子部品を作り上げていく。

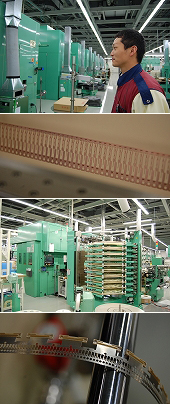

「私たちの商品は、吹けば飛ぶくらいの細かさなんです」と、鈴木社長が表現するように、そのサイズは超微細。「切り抜き、折り曲げる」という立体的な加工を、1000分の1mmという高い精度で施さなければならない。しかも、電子部品の基本はとにかく「大量生産」。鈴木では、1秒間に十数個というものすごいスピードで部品が製造されている。

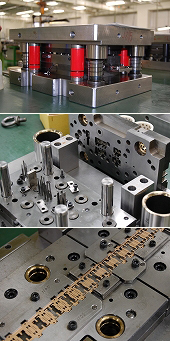

「量産は『金型』ありき、なんです」と、鈴木社長。この「金型」こそ、鈴木の中核技術だ。薄い金属の材料を、上下から挟み込むように形作っていくのが、金型であり、鈴木はこの金型づくりに絶対の自信を持つ。

コストも重視される大量生産の部品は、労働力の安い海外へシフトする傾向にある。しかし「金型は、カンタンに真似できるものじゃないんですよ」鈴木社長は自信を示す。

最後は人間!「匠の技」が光る

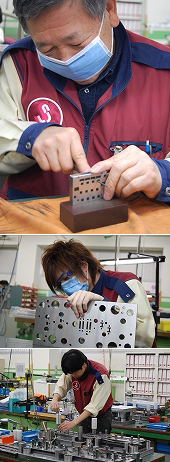

金型に使われるパーツのひとつひとつは、自動化した工作機械を使って作られるため、ほとんど誤差なくできあがる。しかし、「パーツは機械で完璧に作られても、最後に調整して仕上げるのはやっぱり人間。それが“匠”なんです」と鈴木社長。

一言で「金型」といっても、500以上のパーツから作られている。さらに、電子部品ひとつを仕上げるためには、切り、抜き、曲げ・・・と、金型の中で20もの工程が必要だ。1000分の1mmという単位でコネクターを仕上げるために求められる金型の精度は、なんと10000分の1mm。

鈴木の中核となる「精密金型」加工技術は、多くの匠たちによって支えられている。金型設計に約30人、新規開発に約20人と多くの優秀な人材をあてている。

金型を仕上げる現場には、若手の姿が目立つ。「ウチはもともと金型屋なので、ベテランから若手へ技術の伝承がうまくいっている。で、こうして若手が着実に育っているんです」うれしそうに話す鈴木社長。自信の裏には、創業以来76年培った「確かな金型技術」がある。

よく見ると微細な造形が…これが鈴木の主力事業、超精密コネクター。

鈴木教義社長は47歳。20代で社長に就任、以来18年間会社を大きく発展させた。

携帯電話には何個もの「鈴木のコネクター」が組み込まれている。

金型にこだわって76年!

原点はすべて、金型だった

鈴木が金型にこだわるのには、理由がある。金型は「成長の原点」なのだ。

鈴木は1933年、芝浦機械の金型職人だった先々代社長が、東京・蒲田で創業した。以来70年以上にわたり精密部品用金型の製造技術を追求してきた。

現在主力となっているコネクター部品も、金型技術から生まれている。卓越した金型技術が基になり、顧客だったメーカーのニーズに応えたのがコネクター生産のきっかけだった。「当時のコネクターメーカーは、首都圏に多かった。部品を製造する時の騒音が問題になってしまう。お客様の要望もあり、私たちが作った金型をまたお預かりして、コネクターの製造まで自社内で行うことになったんです」。

金型を手放さなかったことが、自社の中核技術を守る結果となった。他にはまねできないコアとなる精密金型を守ったことによって、多くのメーカーとの取引が可能になり、業績の伸張につながった。

「金型から生産システムまで、一貫して社内でできます。完成品として供給できるのが強みです」と自信を示す鈴木社長。金型技術から、コネクターなどの量産技術を確立し、さらに量産技術で蓄えた独自技術を核に半導体製造装置など「自動化・省力化機器」の製造も手掛けている。「金型」から「電子部品」、そして「半導体関連機器」への事業を展開してきた鈴木。超精密に特化した金型づくりが、その原点となっている。

金型を核に、新たな分野へ

金型で作られるコネクターは、わずか0.2mmの間隔で並ぶ。従来の数分の1にまで間隔を狭める技術で、コネクターメーカーが求める高い精度を実現してきた。このようにチャレンジし続ける姿勢がデジタル機器の進化を支えていると言っても過言ではない。

「世の中のすべての製品は、金型なしに生まれません」。鈴木社長が断言するように、今後の展開の核もやはり「金型」。そのひとつが医療分野への進出だ。

近年開発されたプラスチック製の「高機能点滴針」の安全装置には、鈴木で生産された部品が使われている。「医療の分野は景気に左右されませんからね」。

さらに鈴木は、従来の金型の概念を超える、フィルム素材やプリント基板などの金属以外の素材も、量産加工できる技術を確立した。「量産に対応し、なおかつ精密な加工ができるのは『金型』しかないんです」と鈴木社長。不可能に挑戦し、技術革新を実現してきたからこその言葉だ。

徹底した生産性向上への挑戦

鈴木のモットーは挑戦。これまでも「ゼロへの挑戦」を目標に掲げ、不良品ゼロ、ムダのゼロなどに取り組んでいる。

須坂市の工業団地にある鈴木の本社ビルは、美術館と見紛う近代的なデザイン。その外見からは中で金型や電子部品が作られているとは想像し難い。さらに驚くのは、外観同様に美しい工場内。床はぴかぴかに磨かれ、まさに「整然」と機械が並んでいる。「整理・整頓・清潔・清掃は、ものづくりの基本なんです」と鈴木社長。

これは工場革新プログラムの一環で、ほかに機械設備の保全など20項目を実践して、現場の体質を改善し、生産性の向上を果たしたという。

生産性向上への挑戦は、工場内に止まらない。事務部門のデスクには、余計なものが一切ない。パソコンのキーボードからハサミやノリ、ボールペンに至るまで、すべて置く場所が決まっている。

「エンピツ1本からコピー用紙1枚、もちろん残業などの時間管理も含めて、社員ひとりひとりが『採算性』を意識しているんです」。「今やらなければ」というトップの強い意志で導入した「採算システム」は社員一人ひとりに浸透し、全社一丸で改善に取り組んでいる。

金型には500から600のパーツが組み込まれる。ここで、切り、抜き、曲げの加工が行われる。

金型づくりは「匠の技」。人の手によって作り上げられた金型から、何万個もの部品が作られる。

事務オフィスにも徹底した「採算システム」が導入されている。

八方ふさがりでも、上下には道がある

ヘコんでいては始まらない!

世界トップレベルを誇る金型技術を基礎に、携帯電話やパソコンといった、生活に欠かせないデジタル家電用の電子部品を手掛ける鈴木。2001年にはジャスダック市場へ上場も果し、昨年の連結売上高は160億円を超えた。この売上はものづくりが盛んな須坂市で、オリオンに次いで2位の規模だ。

「悪いときこそ、前向きに取り組むことが大事。次のステップへのチャンスです。ヘコんでいては始まらないですよ」。1991年、急逝した先代社長の父・武氏の後を継ぎ29歳で社長に就任して18年。鈴木社長は500人を超える社員の暮らしを担ってきた。

「挑戦」から生まれた新たな分野

鈴木の原動力は「挑戦」だ。

「もうかっている時は、忙しくて他の事ができない。ところが、悪いときは実は時間があって、改善の余地を見出せるんです」と鈴木社長。

ここ2、3年で大きく業績を伸ばした自動車関連部品も、ITバブル時、電子部品に特化しすぎた反省から、新たに参入した分野だ。2006年に新工場が完成、2008年には売上30億円を超える鈴木の柱の一つに成長した。ピンチをチャンスと捉え、新たな挑戦を続けたことが、鈴木に成長をもたらした。

八方ふさがりでも、上下には道がある

電子機器部品、自動車関連部品のコネクターが売上げの多くを占める鈴木にとっても、今回の不況は無関係ではない。しかし、トップは未来を見つめ、こう語る。「四方八方ふさがっても、上と下には、まだまだ道があるんです」。物事を平面でなく立体的に捉え、これまでも苦難を乗り越えてきた社長ならではの言葉だ。

「ウチはここまでできる技術を持っている。これからは、この用途を広げるためのアイデアが大事になります」。自社の技術力を発信していくことにも挑戦を続ける。

「八方ふさがりでも、上下に道はある」物事を立体的に考える時には「前ばかりでなく、一歩下がって、いろんなところを見回すんです。突っ走っていくだけが、やり方じゃないんです」。

この世界同時不況をも新たな一歩を踏み出すチャンスと捉える、リーダーの言葉からはそんな力強さが感じられた。

「新たな分野」への挑戦。点滴針の先端に付いた部品は鈴木製。

「限りなき超精密」への挑戦。拡大鏡を覗くと、髪の毛よりさらに小さな部品が…。

「挑戦」から生まれ、いま大きく花開いた自動車関連部品。

株式会社鈴木

長野県須坂市小河原2150-1 TEL:026-251-2600

http://www.suzukinet.co.jp/

![[サイプラススペシャル]22 世の中のすべての商品はコレなしに生まれない! チャレンジの原点は超精密『金型』技術](https://saiplus.jp/special/img/suzuki-title.jpg)