長野県伊那市

サン工業

一歩先んじた環境対応 世界基準をクリア

表面加工のワン&オンリーの技術を目指す

環境配慮型の技術開発で業績を伸ばしている企業がある。メッキ処理のサン工業だ。

売り上げは、2002年の8億5000万円から2008年は17億円と6年で倍増。

メッキ産業の多くが海外へ進出する中、長野県伊那市で生産を続ける道を選択して、「メッキのデパート」を自負し、あらゆる仕事に対応できる環境を整えてきた。

合言葉は「Yes,I can!」。ニーズに応える商品開発と独自研究を軸に、目標は「21世紀のメッキを極める」。なくてはならないメッキ技術と、伊那のエネルギッシュな企業の魅力に迫る。

「広さ」と「深さ」で21世紀のメッキを極めろ!

メッキの百貨店

南北に天竜川が流れる長野県南部の伊那谷。伊那インターからおよそ5分の高台にメッキ・表面加工のサン工業がある。中央アルプスの北端、経ヶ岳の麓に広がる工業団地からは、JR飯田線や伊那の市街地が望め、かなたには雪をたたえた南アルプスが美しい姿を見せる。南信州の穏やかな冬の青空に近代的な工場のシルエットがよく映える。

「私たちはメッキのデパートなんです」笑顔で語るのは川上建夫社長。メッキのデパートとは、どういうことなのだろう?

あらゆる産業になくてはならない

化学薬品独特の酸のかすかな匂いがするサン工業の工場内では、溶液の入ったいくつもの水槽の中を自動ラインに乗せられた部品が運ばれていた。

例えば金属の棒。「これは、ゴルフのアイアンなんです」と、川上社長。メッキと聞いてイメージしやすいのは、こうした「装飾メッキ」ではないだろうか。装飾メッキは、その名の通り、金属などの表面に別の金属などの薄い膜を作ることで、より美しく見せる表面処理加工だ。

「例えば…」川上社長は、パナソニック製のデジタルカメラを手にして、こう続けた。「この部分、これもうちのメッキなんですが、うちが強いのは、こうした外から見える部分だけじゃないんです」。

メッキはその役割によって大きく3つに分類される。「装飾メッキ」のほかにも、サビを防止する「防錆(ぼうせい)メッキ」、さらに電子部品などには、耐久性や通電性を向上させるため「機能メッキ」が施されている。

メッキは用途によって様々な加工が必要となる。「メッキのデパート」とは、つまり、あらゆる表面処理加工ができるという自信の表れかも知れない。

見える分野、見えない分野を問わず、今や、メッキはあらゆる産業で「なくてはならないワザ」なのだ。

「なんでもできる」が最大の強み

デジカメやゴルフクラブなどの装飾メッキを手掛けるサン工業だが、もっとも得意とするのは、見えないところで活躍する機能メッキだ。カニボロン・カニフロン、亜鉛メッキ、スズメッキ、硬質クロムメッキ、マグネシウム化成処理などなど、サン工業が扱うメッキは、代表的なものだけでも10種類を超える。

「デジカメやゴルフのアイアンの表面から、パソコンの内部の部品まで『なんでもできる』のが私たちの一番の強みなんです」と、川上社長。

デパートが客をひきつけるのは、品数の豊富さだけではない。高級品を取りそろえていることも大きな魅力だ。「メッキのデパート」サン工業も、高付加価値の品ぞろえを最大のセールスポイントにしている。

「メッキで一番お金がかかる分野は検査。これはどうしても人の目でしなくちゃいけない。だから高い技術を必要としない仕事は、人件費の安いアジアに流れています」。

「メッキには『広さ』と『深さ』が必要です」と、川上社長。広さとは種類の多さ、深さとは、品質や精度、管理力を含めた総合力なのだと言う。「目標は『21世紀のメッキを極める』。広さと深さの双方を追求しているんです」。

自動ラインで運ばれメッキされるアイアンのシャフト。装飾メッキで美しく光る。

伊那市出身の川上健夫社長(58)1975年サン工業入社。専務を経て1998年から現職。

設備の高度化でユーザーが求める機能メッキに対応した。

キャッチコピーはYes,I can!

オバマ語録を超える?「はい!できます」

白い表紙に、大きな太陽マークがプリントされたサン工業のパンフレット。その太陽の中には、白抜きのアルファベットが記されている。

Yes,I can!

直訳すれば「はい、できます!」

このキャッチコピーこそ、サン工業の成長の原動力だ。

「メッキというのは、下請けの仕事なんです」と川上社長が話すように、ものづくりへのサン工業のかかわりは、部品の表面加工というごく一部に過ぎない。基本は受注産業であり、部品メーカーからの欲求・要望にこたえる技術力がすべて。だから、Yes,I can!なのだ。

「とにかく仕事は断らないんです。『こんなことできない?』とか『こうして欲しいんだけど・・・』という要望に応えていくうちに、いろいろなことができるようになったんです」。

環境対策もYes,I can!

仕事を断らない精神は、時代の要求にいち早く応える機動力ももたらしている。大きな成功を収めた「環境対策」への取組みも、Yes,I can!の成果だ。

「私たちは、公害発生企業なんです」と、川上社長。金属を溶かした化学薬品を用いるメッキ産業では、工場内だけでなく、製品から排水に至るまで、環境に配慮した取り組みが求められる。

例えば、メッキで多く使用される「六価クロム」も、性質が異なる「三価クロム」に変えることで無害化できる。しかし、三価クロムにすると、色あいや防錆など弊害が出てしまう。

「こうした問題を解決するのが我々に与えられたテーマなんです。もともと『環境への配慮』というのは、部品メーカーさんからの要望でした。お得意さまや薬品メーカーとやり取りをする中で、問題を解決していきました」。

徹底した顧客ニーズへの対応が「振り返ってみると、結果的に、環境への配慮だった」と川上社長は言う。

いち早く取り組んだ環境対策によって、有害物質を使わない表面処理の受注が増えたというサン工業。2006年に施行された欧州の環境規制「ローズ指令」と、世界的な好況も重なり、2002年から2008年にかけて売り上げは毎年1割近く伸びた。

「デパート」より、実は「コンビニ」

もちろん、すべてが順風満帆ではない。引き受けたけれど失敗したり、モノにならなかったりしたことも多いという。「1回やってダメだったら、謝りにいけばいいんです。とにかくやってみる。失敗しても、次に生きてきます」。

「サン工業に頼めば何とかしてくれる、って思われたいですね」と、川上社長。商品の数を誇るデパートではなく、「本当はコンビニ」と社長は笑った。必要とされるラインナップをきちっとそろえた、「メッキのコンビニエンスストア」がサン工業の目標なのだ。

川上社長が「時代の声が聞こえる」というように、顧客ニーズから開発につなげた成功例は環境対応だけでない。現在、売り上げの3分の1を占める主力の「無電解ニッケルメッキ」も、顧客の要望から生まれた。

パンフレット(上)にも、社内(下)にも、Yes, I can!

環境配慮で業績を伸ばしたサン工業。特に排水には気を使うという。

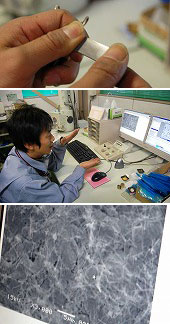

顧客の欲求に応えるべく、表面処理技術の開発を行う若手研究者たち。

Yes,I can!に秘められた強い意思

サン工業の先端技術とは

金属イオンの性質を利用するメッキは、基本的には、物質に電流を通し、表面に金属膜を作る方法をとる。しかし、電気を使っている限り、電気が強くあたるところと弱いところで、どうしても皮膜にむらができてしまう。そこで開発された、電気を流さずにメッキを行う技術、それが「無電解メッキ」だ。

無電解メッキの最大の利点は、均一な皮膜ができること。パソコンのハードディスクや、携帯音楽プレーヤーの内部の部品などで新たな需要が開拓され、一時は世界的メーカーからの多数の受注があった。

先端技術への取り組みは、客からの要求に基づくものばかりではなく、自らも積極的に行っている。7年前から専門知識を持った工学系の学生の採用を活発に行い、現在は従業員のほぼ1割の5人が開発チームを編成している。

「開発にも2つの切り口があるんです」と、川上社長。ひとつはニーズを取り入れた開発。無電解ニッケルメッキや環境対策などがそれにあたる。もうひとつは「こういうものができたけれど、どんなところに使えるかな?って提案できる技術力」。つまり、独自開発だ。

たとえば「カーボンナノチューブの特性を生かした新しいメッキ技術」。産学官の連携で新産業を育てる「知的クラスター創生事業」の第一期に参加したサン工業が開発したものだ。

超微細な炭素繊維・カーボンナノチューブを銀メッキに混ぜることで、電導性を保ちながら、固さを向上させることができる。「いま、一番期待しているのは『放熱性』。コストは割高になりますが、見合った機能があれば、大きな武器になります」。

企業は人 力を100%引き出すための経営

1949年、伊那市東町に誕生したサン工業は、多くのメッキメーカーと同様、装飾メッキの町工場がはじまりだった。化学薬品を多く扱うメッキ工場は、川上社長も「いわゆる3K職場」というように、かつては厳しい労働環境だった。

しかし、伊那インター工業団地に建つ現在の工場に、当時の面影はない。新技術を活用した量産と開発のために2007年、本社の東側に増設された第3工場は、キレイな床に高い天井、広々としたスペース、薬品の臭いはほとんどない。

「企業は人なんですよ。いい人が集まれば、いい会社になる」1998年に2代目として会社を継いだ川上社長。「経営者ってステージをつくるのが役割なんです。ひとりひとりの力を100%引き出すために経営者がいるんです」。環境づくりも経営者の役割のひとつ、「なかなかうまくいかないんですけどね」と、川上社長は笑った。

「秘策」はないが、打開策は現場から

受注産業であるメッキ業界は、様々な産業の波を受けやすい。

一時はパソコン関連が売り上げの半分を占めたというサン工業も、2000年の「ITバブル崩壊」で大きな痛手を受けた。しかし、その後、自動車関連部品に比重を移し、近年では売り上げ全体の3分の1を担っているという。

「今は、みんなダメです」世界同時恐慌はものづくりメーカーに大きな影を落としている。

「こういう時だからこその秘策なんてありません。一番大事なのは、社員ひとりひとりに現状を知ってもらうこと」。毎月実施される全員参加の勉強会では、経営の数字もすべて公開し、現場からの知恵を集めているという。「現場にしか考えられないこともあるし、自分たちでどうするか考えるのが重要」と川上社長。その言葉からは、「Yes,I can!」を貫いてきたサン工業の強い意思と社員への信頼を感じた。

新開発の「カーボンナノチューブ銀メッキ」(上)。電子顕微鏡で見ると、炭素繊維が見える(下)。

メッキ処理の後は、社員の目による検査が行われる(上)。ボタンのようにみえるのはハードディスクに使われるカバー(下)

ひとりひとりの力を100%引き出すための環境づくりも進んでいる。

サン工業株式会社

長野県伊那市西箕輪大芝原2148-186 伊那インター工業団地内 TEL:0265-78-2510

http://www.sun-kk.co.jp/

![[サイプラススペシャル]24 「Yes,I can!」とにかくやってみよう! 環境配慮型の技術で21世紀のメッキを極める](https://saiplus.jp/special/img/sun-title.jpg)