長野県茅野市

イースタン

全世界で1億台突破‘あの’ゲーム機にも搭載

信州発の技術が可能にした「小型化」「高性能化」

国内で2500万台以上、世界累計1億台以上売れているニッポン発の携帯型ゲーム機。世界を席巻した小型マシンの頭脳ともいえる部分に、‘信州産’が搭載されていることをご存知だろうか?

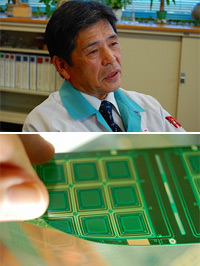

イースタンが得意とするのはプリント配線基板。しかも‘極薄’だ。現在の主力は、厚さわずか120ミクロン。従来の3分の1まで薄くしたことにより、携帯電話やゲーム機の小型化、高機能化が進んだ。

そして今、イースタンが注力するのが‘速さ’だ。業界の開発スピードに対応すべく、社内で特別チーム「ブルーコマンドー」が立ち上がった。

世界から高い評価 勝負は'薄さ'

世界のIT器機に埋め込まれる「基板」

長野県茅野市に本社工場を構えるイースタン。

ここで造られたプリント配線基板は、ゲーム機のみならず、携帯電話やパソコン、デジタル音楽プレーヤーに組み込まれ、IT(情報技術)の電子回路を支えている。

プリント配線基板とは絶縁板やシートの上に銅箔などで回路を描いたもので、ここに半導体などの電子部品を載せることで、電子回路として機能する。

1930年代後半に誕生したプリント配線基板は、トランジスタが実用化された1950年頃から実際に使われるようになった。以来、電子機器の「短小軽薄」を実現したのは、基板の高性能、高密度、多層という進化だった。

'もっと薄く!'こだわりは「薄さ」

「'薄もの'に徹底しています。400ミクロン以上はやらない」と語るのは、峯澤達見社長。イースタンはプリント配線基板の「薄さ」に挑戦することによって、世界で存在感ある企業へと成長した。

「薄くすれば、基板を2段、3段と重ねることできる」と峯澤社長が語るように、限られた容積で電子回路の機能を高めるため、「お客様から『もっと薄く』という要望が強い」という。

現在イースタンが量産する基板の厚さは、わずか120ミクロン。髪の毛とほぼ同じくらいの厚みの薄膜に、数十ミクロンの間隔で複雑な電子回路がプリントされる。

従来は400ミクロン以上だったという基板を、一気に3分の1に「極薄化」できたのは、なぜだろうか?

設備だけではダメ

「最新の設備があれば、中国でもできる。しかし、お客様の要求に応えるためには、設備だけではダメです。」

峯澤社長も認めるように、そもそもプリント配線基板作りは「機械があれば生産可能」な'装置産業'だ。案内された本社工場の生産ラインは完全に自動化されており、検査を除いた工程のほとんどは、数人のスタッフで作業が進められている。熟練工とはいえ10分の1ミリ以下の作業を、量産ベースでこなせるはずがない。実際、基板は最新の機械が造っている。

ではなぜ、「設備だけではダメ」なのか?

峯澤社長は続けた。「計算じゃないんです。基板を造るには化学的な要素が大きい。さらに、自動化ラインには経験が詰まっている。」薄型を可能にした、めっきや塗装、回路プリントの技術は、机上の計算だけでなく「経験」が活かされるという。

'経験'が詰まった製造ライン

「ここは撮影NGです。」

工場内で撮影を止められたのは、一見、何の変哲もないスチール製の搬送台。機械が仕上げた基板を次の工程へ運ぶため、何枚も積み重ねて運ぶための架台で、他の最新鋭の設備に比べるとずいぶんアナログな代物だ。

実は、こうした小さな工夫ひとつひとつが「設備だけではダメ」の核心となっている。

'基板製造'と書けば一言だが、プリント配線基板を造り上げるには、ガラス繊維の板を切断し、穴あけ、めっき、回路転写、エッチング・・・と、実に20以上もの工程が必要だ。「条件出し」と呼ばれる、ひとつひとつの細かな設定や調整があるからこそ、量産が可能となる。

技術で食べている会社だから

「設備があれば造れるが、歩留まりが悪い。いかに良品を出すかがノウハウ」と、峯澤社長も自信を示す。

20以上の工程から造りあげられるプリント配線基板。「ひとつの技術だけではダメ。多能工(たのうこう)の技術者を育てていかなくてはいけない」と峯澤社長は続けた。「技術で食べている会社だから」こそ、人材の育成が欠かせない。「極薄」を実現した技術力の核は「人材」だった。

'速く'を実現した特別部隊「ブルーコマンドー」

「薄く」の次は「速く」

「ニーズはお客様が持っている。」

現在、半導体メーカーの要求は「より速く」。つまり、「超短納期」だった。

パソコンの処理能力向上や、ケータイの高機能化を例に挙げるまでもなく、IT機器分野は日進月歩から'秒進分歩'の時代を迎えている。

こうした競争激化により、半導体メーカーの開発サイクルは短縮。世界のライバルを相手に、いかに早く開発できるか...その成否を分けるのが、試作品づくりだ。当然、メーカーの要望は、「一分一秒でも早くつくって欲しい」となる。

峯澤社長も「いかに'速く'お客様に届けるかが、大きなサービスになります」と、言う。

青いユニフォーム

現場の制服は、グレーの作業着。その中に、鮮やかな青いユニフォームに身を包むスタッフがいた。彼こそ、顧客ニーズである試作品の超短期納品に対応するため組織された、特急試作品製造チーム「ブルーコマンドー」の一人だ。

彼らに与えられたミッションは、試作品のオーダーに素早く対応すること。通常2週間かかるプリント配線基板製造を、わずか40数時間でこなす。従来の5分の1以下に短縮した。

出動せよ!ブルーコマンドー

「超短納期を実現したのは、メンバーの高い技術と高度なプロセス管理です。」

各部門から選りすぐられた10数名で構成される特別チームは、通常、一般のスタッフ同様のラインで作業を行いながら、試作品の注文があると召集される。

量産ラインで'速く'を実現

特別チームは、製造スタッフでありながら、大きな「営業力」にもなっている。

その大きな理由のひとつが「量産ライン」だ。

「試作品だからといって、試作ラインで造っては意味がない」と峯澤社長。

一般に、製造には「試作ライン」と「量産ライン」があり、試作品は試作ラインで作られる。しかし、試作ラインで良い物ができても、いざ量産ラインで組み立てると、不良品が発生してしまうなど、期待通りのパフォーマンスが発揮できない可能性がある。

だからこそ、イースタンでは試作品も量産ラインで製造している。「ブルーコマンドーが係わった仕事の多くが、量産の受注につながっている」という結果も当然だ。

'ブルーコマンドー'世界へ

「最近は『ブルーコマンドーになりたい』という若者も増えている」と社長が顔をほころばせるように、技術力・営業力のみならず社員のモチベーション向上にも一役買っている特別チーム。

海外からの注文に対しては、スタッフが飛行機に乗り、直接届けることもあるという。「特急で仕上げればお客様は喜び『次もお願いしたい』と大きな評価に繋がる。魅力ある企業づくりに欠かせません。」

「いいものをたくさん創り、世界に出していきたい」世界の最先端技術を支える茅野市イースタンのプリント基板。「若い人たちにがんばってもらいたい。若い力、若い発想が必要」峯澤社長がこれから期待するのは、やはり'人'だった。

株式会社イースタン

長野県茅野市塚原1-8-37 TEL:0266-72-7131

http://www.eastern.co.jp/

![[サイプラススペシャル]51 「薄さ」と「速さ」で勝負するプリント配線基板 出動せよ!ブルーコマンドー](https://saiplus.jp/special/img/eastern-top.jpg)