長野県岡谷市

スギムラ精工

汎用プレス機で可能になった、美しい切断面

小さなクルマ部品に「ベンチャー魂」が宿る

上下から圧力をかけて紙パンチのように金属板を打ち抜く「せん断加工」。板材を切断するとき、低コストで量産可能なプレス加工として、クルマや電子機器・家電製品などの部品製造で広く用いられる加工方法だ。

岡谷市のスギムラ精工は、ものづくりの基本工程ともいえる「せん断加工」業界で、これまでの業界の常識を‘打ち抜く’独自の加工技術を開発した。従業員19人の町工場(まちこうば)から生まれた新技術は、「究極のせん断加工法」と呼ばれる。

美しい切断面「究極のせん断加工」とは?

ハイブリッドカーにも採用された技術力

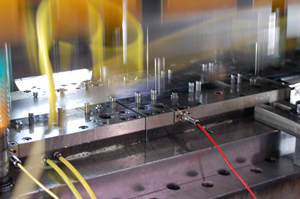

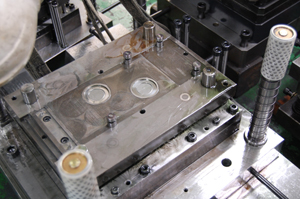

小刻みにテンポよく、プレスの振動音が体の内部にまで伝わってくる。巨大なテープ状の金属板が大型の機械に取り込まれ、金型に挟まれ、リング状の部品へとカタチを変え、次々と送り出されてくる。

小刻みにテンポよく、プレスの振動音が体の内部にまで伝わってくる。巨大なテープ状の金属板が大型の機械に取り込まれ、金型に挟まれ、リング状の部品へとカタチを変え、次々と送り出されてくる。

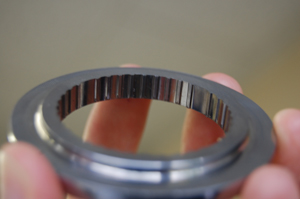

新発売のハイブリッドカーにも使われている直径約20cmのドーナッツは、数ミリの厚さの金属板を打ち抜く「せん断」と呼ばれるプレス加工によって製造されていた。

「私たちの技術を、ULB工法と名付けました。ULBとはアルティメット(=究極)ブランキング(=せん断)の略、つまり『究極のせん断加工』です」。

スギムラ精工の杉村博幸社長は少し照れながら笑う。2008年7月に創業者・杉村槙博会長から会社を引き継いだ38歳の社長からは、「若さ」と「謙虚さ」を兼ねそろえた印象を受ける。

究極のポイントは「切り口」

「毎日、必死です」と続ける、あくまで謙虚な社長が独自工法に「究極」という大胆な名前を付けたのには、理由がある。

「毎日、必死です」と続ける、あくまで謙虚な社長が独自工法に「究極」という大胆な名前を付けたのには、理由がある。

「究極」のポイントは切り口だ。

切り抜かれた金属部品の内側を見ると、切断面は鏡のようにきれいだ。この「鏡のような切断面」こそ、スギムラ精工独自の高精度なせん断加工法である。

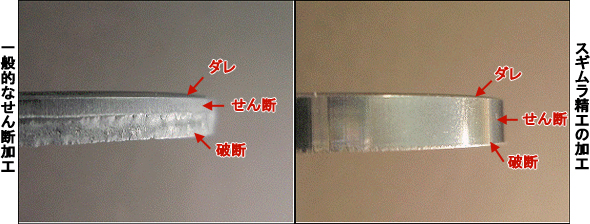

プレス加工による打ち抜きの切り口は、4つの面で構成される。

刃物が入り丸みが出る「ダレ」、美しい光沢面となる「せん断面」・金属が裂けるような「破断面」、そして裏に出るそりかえり「バリ」の4要素だ。

通常のプレス加工(せん断加工)では、板厚の1割程度が「ダレ」、3割が「せん断面」、残りが「破断面」、つまり切り口の半分以上はでこぼこした破断面となってしまうのだ。

しかし、スギムラ精工が手がける部品の切断面はほとんどが「鏡のような切断面」。ダレや破断が非常に少なく、ほとんどが「せん断面」。既存の粗悪な面ではなく、平滑な加工断面が可能なのは、「せん断面」の割合を極限まで大きくしたことによる。

低コストを実現した究極の技術

「究極」は、ただ美しいだけでない。

「究極」は、ただ美しいだけでない。

「安い機械、汎用機械でできることが『究極』というネーミングのゆえん」。もちろん、金属を切り抜いたあと、「磨く」工程を加えれば実現できる。「これはプレス加工だけです」。さらに杉村社長は続けた。「しかも、特殊な専用機が必要ありません」。

通常のせん断加工で100%のせん断面を作る場合、ブランキング(抜き打ち)の後、シェービングと呼ばれる「剃る」工程を加える必要があった。作業工程が増えれば、別の金型が必要になり、さらに作業員も倍以上に増えてしまう。

また、「ファインブランキング(精密打ち抜き)プレス」という、専用の加工機械を使えば生産可能だが、機械自体が非常に高価なうえ、現在、日本国内には数百台しかないという。

「既存製品に比べ、20~50%のコストダウンが可能」と、社長。「本当はもっと安くなると思っていたんですが、既存の大量生産技術はすごい」。既存技術を称えながらも、独自技術に確固たる自信をもつ。

自動車業界で能力を発揮

スギムラ精工独自の「究極のせん断加工」が、もっとも力を発揮できるのが自動車部品だ。「デジカメなどの電子部品は、厚さ1mm以下の薄板が多い。しかし、クルマは10mm近い厚さ」のため、加工面の精度がより重要になる。

スギムラ精工独自の「究極のせん断加工」が、もっとも力を発揮できるのが自動車部品だ。「デジカメなどの電子部品は、厚さ1mm以下の薄板が多い。しかし、クルマは10mm近い厚さ」のため、加工面の精度がより重要になる。

ギアのような細かな形状にも対応できるよう技術力を高め、「自動車メーカーさんが求める、精度とコスト、ロット数(納品数)をクリアーすることができました」。

国内大手自動車メーカーに採用され、センサー部品や駆動系部品として、クルマの技術進化を支える部品の一つとなっただけでなく、「展示会に出したところ、自転車の大手部品メーカーからも問い合わせがきています」。社長も未来に夢が膨らむ。

「後追い戦略」で成長したベンチャー企業

「今日から部品をつくるぞ」から始まった

なぜ、従業員19人の工場から、独自技術が生まれたのか?

なぜ、従業員19人の工場から、独自技術が生まれたのか?

「ウチは完全な『後発組』だから、新しい挑戦をしなければならない」そこには、会社の未来を展望し、少数精鋭で技術開発に取り組んできた若きトップの苦悩がある。

スギムラ精工は、伝統あるものづくり地域における、今で言うところの「ベンチャー企業」だった。

「東洋のスイス」と呼ばれた諏訪・岡谷は、古くから精密機械工業で栄え、戦前の時計作りから日本の技術を支えている町工場が、今も高い技術力を持っている。一方、スギムラ精工の創業は1980年、カメラの単品プレスメーカとしてスタートした。

「もともとメーカーの営業マンだった父(現・会長)が30代前半、突然『今日から部品を作るぞ』ってはじめた会社です」と、杉村社長が冗談交じりに振り返るように、製糸業から発展した専門技術を磨いた職人の集まりでなく、「それこそプレス機を買ってきて、自宅の離れで部品を作り始めた」起業だった。

成長のポイントは「後追い」

優れた技術もなく創業したベンチャー、と聞けば「なんて無謀な」と思うかも知れない。しかし、スギムラ精工は創業から約30年間、成長を続けている。

優れた技術もなく創業したベンチャー、と聞けば「なんて無謀な」と思うかも知れない。しかし、スギムラ精工は創業から約30年間、成長を続けている。

創業から一貫して従業員数は十数人。それ以下に減ることもなければ、急激に増やすこともしていない。杉村社長は「一番、目が届く適正なサイズ」と言うが、ここが重要なポイントだった。

技術力で勝負するわけでなく、規模を拡大するわけでなく、一般的な部品製造で30年間経営を維持したのは、「フォロアー(後追い)戦略」が奏功している。

技術力で勝負するわけでなく、規模を拡大するわけでなく、一般的な部品製造で30年間経営を維持したのは、「フォロアー(後追い)戦略」が奏功している。

すでにある大手に対応する気はなく、業界全体が拡大しているので、波にうまく乗っていく・・・というのがフォロアー戦略だ。

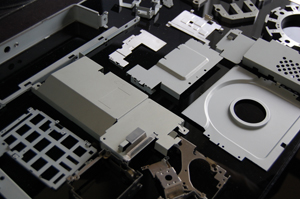

1980年にカメラ部品からスタートすると、3年後にはプリンターや液晶モニターの部品製造を手がける。さらに、現社長が入社した1989年にはAV機器部品、2000年にはデジタル家電部品と、成長産業の「波に乗って」業務を拡大、創業時の10倍、5億円規模の売り上げを達成するまで成長した。

畑違いの「クルマ業界」へ参戦

「転機は、IT(情報技術)バブルの崩壊」。

「転機は、IT(情報技術)バブルの崩壊」。

2002年前後の電子部品の急激な落ち込みを受けて、スギムラ精工も大きな舵取りの変更を求められる。「悩んだ上での決断」という杉村社長が、常務取締役に就任した2003年、それまでの部品とは「畑違い」の自動車部品へ参入した。

「ウチは電子部品でも、数センチ以上の比較的大きなサイズの部品を作っていたのが良かった」。同じプレス部品でも、電子機器とクルマでは性質がまったく異なる。さらに、自動車業界は「これまでの信頼や繋がりがものをいう業界。新しい仕事をもらうには、値段を下げるだけではだめで、実績が必要だった」。

「ウチは電子部品でも、数センチ以上の比較的大きなサイズの部品を作っていたのが良かった」。同じプレス部品でも、電子機器とクルマでは性質がまったく異なる。さらに、自動車業界は「これまでの信頼や繋がりがものをいう業界。新しい仕事をもらうには、値段を下げるだけではだめで、実績が必要だった」。

自動車部品参入から2年後、スギムラ精工は社内に独自研究開発部門を立ち上げた。実績を作るために社長がとった戦略は、コストダウンを可能にする「高い技術力」の追求であり、「後追い」戦略からの脱却でもあった。

現代版「3本の矢」新しいものづくりに挑戦

原点回帰の「塑性理論」

「昔からプレスや金型をやっていると、どうしても経験則や長年のカンから『こういうものだ』という業界の常識が気になった」という杉村社長。

「昔からプレスや金型をやっていると、どうしても経験則や長年のカンから『こういうものだ』という業界の常識が気になった」という杉村社長。

「究極のせん断加工法」を編み出すため、社長がとったのは「原点回帰」。プレス加工の原点、それは金属の「塑性(そせい)」という特性だった。

「油圧機器を作る技術者で『パスカルの原理』(圧力に関する基本学問で、パスカルは圧力の単位にもなっている)を知らない人はいない。でも、金属を加工するプレス加工では、金属の基本性能である『塑性理論』や基本学問を知らない人が多い」。

杉村社長は「ウチの技術は、原理さえ分かれば誰でもできてしまう」という。「だから、これ以上は詳しくは...」。

既成概念を'打ち抜く'新技術

塑性とは、力を加えられたとき物質のカタチが変わってしまう性質のこと。

塑性とは、力を加えられたとき物質のカタチが変わってしまう性質のこと。

金属をプレスで打ち抜く場合も、金型にはさまれる鋼材は、上下からの圧力で押し曲げられた後、打ち抜かれている。

大学の講義ノートのような研究資料を手に、杉村社長は続けた。「要するに、金型設計の工夫です。塑性理論の原点に立ち返って、既成概念にとらわれない金属加工を追及しました」。試行錯誤の末、これまでの既成概念を'打ち抜く'手法は生まれた。

「金型」も「塑性理論」も独学だった

杉村社長の「技術の吸収力」には目を見張るものがある。

杉村社長の「技術の吸収力」には目を見張るものがある。

1980年の創業当時、プレスの命とも言える金型は、外部から仕入れていた。しかし、製品サイクルが短くなったことと、社内での技術蓄積が求められるようになったことから、先代社長は「金型の内製化」を決定する。

「入社してまもなくすると、当時の社長(父親)が、金型を作るための機械一式を勝手に仕入れてきて『お前、金型作れ』って」。それから独学で金型をマスターした。

金型づくりだけでない。

杉村社長は地元の普通科高校を卒業後、「自分が入社すれば、親が楽になると思い」プレス工として18歳で入社している。基本学問とはいえ、「塑性理論」は工学系大学で習う内容。塑性加工研究も「30歳を過ぎ現場で働きながらの独学」だった。

岡谷の「3本の矢」が未来を創る

岡谷の「3本の矢」が未来を創る

諏訪湖の北半分をぐるりと囲むように走る中央本線。

諏訪湖の北半分をぐるりと囲むように走る中央本線。

ちょうどその北端、下諏訪駅から東へ1kmほどの線路沿いにスギムラ精工の本社工場はある。現在、売り上げの約6割を占める自動車部品だが、今、この業界は非常に厳しい。入社以来20年技術力を身につけてきた杉村社長も、「ここ数ヶ月は、経営に専念」せざるを得ない状況だった。

社長の技術力ばかりに注目してきたが、実は従業員19人のものづくりベンチャーを率いているのは、社長だけではない。現場を退いた創業者に代わり「3本の矢」がしっかりと支えている。

先端技術者だった社長が現場から抜けたあと、営業と製造部門は、2人の弟たちが担当した。「製造部長は一番下の弟(30歳)。中学卒業後すぐにプレス工として現場で働いています。業務部長は2番目の弟(36歳)、塑性理論での技術開発や、新しい取引先との連絡など担当しています」。

高校進学者が多い中、中学を出て現場で働く製造部長にも感心するが、兄弟唯一の大卒・業務部長が卒業したのは、最難関・東京大学だという。

「クルマの部品に固執するわけでなく、技術が生かせる新たな分野も取り組んでいきたい」と意欲をみせる社長。「実は今の工場も若干、手狭になってきている」厳しい状況下においても、新たな光明を見出しているようだ。岡谷の三兄弟が、新しいものづくりの時代を創造しようとしている。

株式会社スギムラ精工

長野県岡谷市長地御所2-13-32 TEL:0266-28-2478

http://www.sugimuraseiko.co.jp/

![[サイプラススペシャル]33 「究極のせん断加工」で低コストを実現 基礎学問を学びなおし「プレス界の常識」を打ち抜く](https://saiplus.jp/archive/special/img/sugimuraseiko-top.jpg)