長野県安曇野市

ハタ研削

アルプスの麓、安曇野市穂高にあるハタ研削は、超難素材といわれるセラミックスやガラス、ニッケル合金の研削加工を得意とし、光通信接続部品を扱う光事業部と研削微細加工を行う特機事業部を持つものづくり企業である。コア技術は、超精密研削加工、特に「V溝基板」の加工技術では、世界の7割のシェアを占めるという。「V溝基板」とは何か、超精密研削加工の現場を訪ねた。

この基板の上に・・・

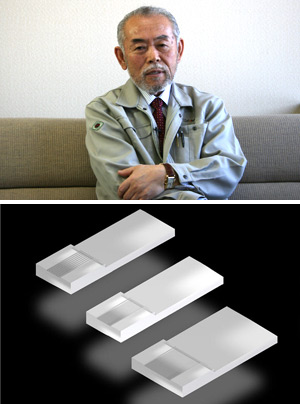

「目ではわかりませんが、このガラス板の表面にV字の溝が刻まれています。」畠山社長が出してくれたのは、真ん中が曇っているが見た目にはどこにもあるガラス板、「あとで顕微鏡で見て下さい」。

ここに、最先端の光通信の情報量を左右するというV字形の溝が刻まれている。これこそがハタ研削の超精密研削技術だ。

「研削」とは、専用の砥石(といし)を使って、金属や非金属素材を、僅かずつ削り取って製品に仕上げていく加工方法である。素材加工の方法としては、「切削(せっさく)」や「研磨(けんま)」もあるが、削り取った粉状のカスが、顕微鏡で見なければわからないという微細な加工が「研削」と呼ばれる技術である。

ハタ研削が現在、最も得意とするのは、ミクロン(=1000分の1ミリ)単位の研削加工である。1994年、それまでは1センチ四方の石英ガラスの基板の表面に8本しか出来ないとされていた溝を、48本までふやし、加えて量産化も実現した。しかし、「1センチ四方に48本のV溝基板」は、一朝一夕で実現したわけではない。

田舎の会社では出来ないかもしれないが・・・。

畠山社長が、ハタ研削工業を創立したのは1977年である。15年間の研削技術者、設計者としての経験を生かし、精密金型の制作や、特殊合金などの研削加工で会社を興した。ガラスを中心とした研削技術開発を進める中、セラミックスが注目されはじめていた。そのセラミックスの将来は「加工屋の技術」にかかっているという話を聞いた畠山社長は、ガラスの研削加工の実績をベースに、セラミックス精密研削加工分野に参入した。

大きな転機は1992年、オールセラミックス製の超高速空気動圧軸受けの引き合いだったという。これはコピー機やファックスに使われ、高い加工精度が求められる部品である。10数社とともに、開発に挑戦したハタ研削、素材の研究から始まって、冶具・工具の開発、生産ラインの設備まで社長の陣頭指揮で全社一丸となって取り組み、日本で初めて量産化にも成功した。しかし、この受注は、長くは続かなかった。経営的には厳しい時期を経験するが、この空気動圧軸受の成功が次の大手電線メーカーから依頼された「V溝基板」の開発にいかされる。空気動圧軸受の技術とともに、「田舎の会社では出来ないかもしれないが」という依頼主の一言が、発奮の原動力になったという。

楽な仕事はしたくない

子どもの時から、器用だったという畠山社長のモットーは、「まず何事もやってみる、進化しないとつまらない。楽な仕事はしたくない」。

「V溝は、もう20年もやっています。」ちょっと不満そうな言葉が社長の口からもれた。この「不満」は社長一人ではないらしい。現場から、もっと難しいことをやらせて欲しい、高精度に挑戦したいという声が出るというのだ。

「V溝基板」とは、光ファイバーの接続や分岐に使われている部品だ。V字に刻まれた1本1本の溝に極細の光ファイバーが固定される。8本から48本へ、情報を運ぶ光通信の道が6倍になる。ファイバーの数が多ければ多いほど、情報の流通量は増えるということだ。ファイバーの数は、V溝の数に左右される。つまり、「V溝基板」の加工技術が、情報の流通量を決めているといっても過言ではないのだ。

しかし、1994年の量産化の成功が、すぐにハタ研削の飛躍に結びついたわけではない。光通信のインフラ整備、インターネットや処理速度が高いパソコンの普及などが整ってこそ活用されるV溝の技術である。広帯域通信網の普及の遅れなどで、本格的な量産がスタートできるまでには8年もかかったという。

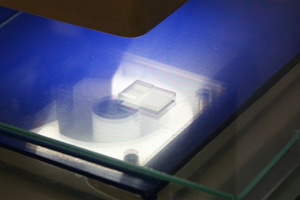

V溝基板を製造する工場のコンクリートの床の厚さは1.5メートル、僅かの振動でも、製品に影響がでるからだ。棚には円盤状の砥石が並び、十数台の研削機が稼動しているが、室内は静かだ。基板となる石英ガラスを研削する砥石は、縦に回転している。この回転の先にV溝が削りだされていくのだと、イメージを膨らませる。「砥石の精度が機械にマッチしなければダメ。」先ほど聞いた畠山社長の言葉を反芻する。

この溝をようやく目で確認できたのは、検査室(室温は23℃)の顕微鏡に取り付けられたディスプレイの画面、顕微鏡でしか確認できないきれいなV字形の溝が、情報化社会を支えるインフラなのだ。

切削加工に比べて、研削加工分野は、自動化が遅れているというが、稼動中の機械の周りで働く技術者は数名、社長の考案した生産ラインの、性能の高さが伺える。

「V溝」の数は今では最大1369本まで研削可能だ。しかしハタ研削の技術は基板だけではない。基板の上に光ファイバー回線をのせて固定したユニット部品の「ファイバーアレイ」も製造している。ファイバーの束を固定するための接着剤もメーカーと共同開発し、特許も取得。また、ファイバーアレイを組み込んだ分岐装置「スプリッタ」の販売もしており、V溝基板をベースに、次々と新たな自社製品を生み出している。

「V溝」の数は今では最大1369本まで研削可能だ。しかしハタ研削の技術は基板だけではない。基板の上に光ファイバー回線をのせて固定したユニット部品の「ファイバーアレイ」も製造している。ファイバーの束を固定するための接着剤もメーカーと共同開発し、特許も取得。また、ファイバーアレイを組み込んだ分岐装置「スプリッタ」の販売もしており、V溝基板をベースに、次々と新たな自社製品を生み出している。

2007年には光通信の基地局から外部にケーブルを配線する配電盤も開発、まさに楽な仕事はしたくないという挑戦の連続であり、それを実現していく技術とスピードがここにある。

個性を持ちなさい

いまやハタ研削の製品の市場は、日本国内にとどまらない。海外での事業展開に備えた増資や社債の発行、営業や情報収集のための海外拠点の確保にも積極的だ。

2000年、韓国に技術供与をした会社を設立、2008年7月には初の海外拠点をソウルに開設、中国上海でも現地生産を開始した。同年11月には、イタリアの通信関連事業者と提携、台湾・香港で販売代理店契約を締結と、海外での需要拡大を見据えた動きも矢継ぎ早に打ち出している。研削技術の挑戦は、組織としての経営戦略があってこそ拡大継続できる。

セラミックスの研究を始めた頃、畠山社長は、京セラの勉強会に出るために、月に一度、京都に通ったそうだ。そのときの稲盛和夫氏のアドバイス「それぞれが一国一城の主なのだから、同じ顔をしていたらだめ、個性を持ちなさい」という言葉が、心に残っているという。

「次の挑戦はどの分野で?」との問いに、「医療機器やプリンター、まだまだたくさんある。部品が進化しなければ、製品も進化しない。部品の進化には材料や加工が大事、いかに加工するか、やることはたくさんあります。」

技術者として高い志を持つ畠山社長が目指すのは、V溝基板という製品のシェアではなく、「研削加工技術」の頂点である。

株式会社ハタ研削

長野県安曇野市穂高8183-2 TEL:0263-82-8300

http://www.v-hataken.co.jp/

![[サイプラススペシャル]69 情報通信網を支えるV溝基板 研削技術を極める](https://saiplus.jp/archive/special/img/v-hataken-top.jpg)