長野県岡谷市

平出精密

指先サイズの精密部品を「板金」で

板金だから可能になった「短納期」「低コスト」

金属板を、切ったり折り曲げたり、伸ばしたりする板金。板金と聞けば、自動車のボディ修理などをイメージする方も多いだろう。しかし、岡谷市の平出精密が取り組むのは「精密板金」だ。指先に乗るような小さなものから肩幅サイズまでの部品を、切る・曲げるといった作業で仕上げていく。

もともとはハサミで切り、ハンマーで叩いていた板金。機械化された今でもこの「原理原則」にのっとる平出精密は、板金の特性・強みを生かし、プレスや切削などにはできない、「短納期」「低コスト」を実現した。

地域とともに成長する「板金」企業

プレス加工より低コスト

中央道・岡谷インター。山の麓に建つ桜色の建物に掲げられた「平出精密」のスカイブルーの文字。1964年創業の平出精密は、「精密」の名の通り諏訪湖周辺地域の地場産業でもある精密加工に特化した板金の会社だ。

なかでも平出精密が最も得意とするのは、試作品などの小ロットの製品。

そもそも板金は、クルマのボディ修理のように金属を叩いてのばして形をつくっていく加工方法。しかし平出精密は、コネクターのような小さな部品を板金で仕上げることができる。

「高価な金型をつくらない分、プレス加工より低コスト。さらに、ひとつひとつ仕上げるので短納期が可能」。平出正彦社長は、穏やかな笑顔で語り始めた。

欲しい物を欲しい時に

「欲しい物を、欲しい時に、1個から提供できます!!」

平出精密のパンフレットには、大きなキャッチコピーがおどる。その文言通り、プレス金型を使わない板金加工の強みを「試作から1000個ぐらいまでの量産」に生かす。

平出精密のものづくりの基礎になっているのは、地元大手企業からの「難しい注文」だった。かつては時計、現在はプリンターを製造し世界に販売するその大手企業は、試作品の段階で平出精密を頼ってきた。

「金型をつくらずに、図面からすぐカタチをつくることができる」と、平出社長が自信を示すように、古くは昭和39年初代新幹線の時計や、東京オリンピックの計測用のプリンター、最近ではプリンターのロール部分まで、「こんな部品はできないか?」「すぐにできないか?」といった難しい注文をこなしてきた。

「夜に持ち込まれた図面を、翌朝までに部品として仕上げたこともある」。平出社長の言葉からは、激しい開発競争の中で戦う地元企業を、縁の下で支えている自負が感じられた。

ものづくりの基本は「原理原則」

「技術と技能」のエンジニア集団

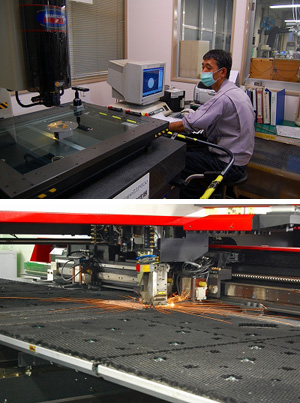

赤と黒に彩られた大型のマシン。食べ物を咀嚼するかのように上下に動く「歯」の部分に、材料となる金属の板を差し込んでいく。歯の部分には、特殊な「型」がはめ込まれていて、その「型」の組み合わせと、上下からの絶妙の力加減によって、精度が決まるという。

平出精密の本社工場。現場フロアでは、約80人のスタッフたちが専用マシンに向かって黙々と板金の加工作業をしていた。

「エンジニアの集団です」と、平出社長。ほとんどがコンピューターで制御され、機械が自動で行う金属を折り曲げていく前述の作業も「金属加工、板金加工の原理原則を知らないとできない」。平出社長は「原理原則」という言葉を好んで使う。「最新の機械があっても、技術と技能がなければ真似できない」。

金属の性質を理解しないとダメ

平出社長が「原理原則」にこだわるのには、ワケがある。

1枚の金属板を、立体に仕上げていく板金。「エンジニア集団」である平出精密のスタッフたちの匠の技は、作業の随所で見られる。

小学校の工作で、キャラメル箱を分解し「展開図」をつくった記憶はないだろうか?板金も、この展開図が重要だ。

立体の部品に対し、まずは平面に落とし込んだ設計図を考える。ここで常に「どうやればより高い精度でつくれるか」を考えなければならない。たとえば、厚みのある金属を曲げれば、伸びたり縮んだりする分だけどうしても誤差が生まれる。そのわずかな歪みまで想定し、展開図を考えなくてはならない。

さらに、加工の手順。複雑な形状になればなるほど、効率よい加工の順番が重要だ。こうして工程を設計したうえで、自動化されたマシンに数値を入力していく。

「金属の性質を理解しないとできない」と、平出社長。ほとんどが機械化されている板金だが、いまだ五感を生かして加工する技が求められる。だからこそ「原理原則」が必須なのだ。

板金で地域の「ものづくり」をけん引

昔はハサミ、今はレーザー

「昔はハサミ、今はレーザー。昔のハンマーはパンチになった。道具は格段に進化しているが、原理原則は変わらない」。

「地域全体がより小さなモノへという流れの中で、精密に特化していった」という平出精密だが、そのルーツは戦時中の戦闘機だ。「当時はハサミで金属板を切り、ハンマーでたたいて0.2mmの精度を出していた」という社長の実父・先代社長は、まさに一級の板金職人だった。「原理原則は変わらないから、その道具を自由自在に使いこなさないとだめ」。原理原則にこだわる平出社長の心中には、父親の姿があるのかも知れない。

製造業の海外移転が進む中、平出社長は明言する。「現場を知らずに設計や開発はできない。単なる労働力でなく、原理原則を知るエンジニアたちはこれから不足するだろう」。エンジニア集団として、信州を基盤に戦う姿勢を明確にする。

板金技術で困ったことを解決

「お客様が困っていることに対して、精密板金の技術で解決方法を提案していく会社でありたい」という平出社長。

金属を「折り紙」のように折ったり張ったりすることで、これまで削りだして造っていた部品を板金に置き換えることを可能にした。原材料のムダを減らし、環境負荷の少ない製造方法を提案する。

さらに、高い技術で金型プレスに負けない精度を可能にした。大量生産には必要不可欠なプレス工法だが、ネックは金型。ひとつの金型をつくるには数千万円というコストがかかる場合もある。数百くらいの部品製造なら「板金がいい。細かな修正も容易に可能」という。

デスクトップファクトリーで世界へ

提案型スタイルは、部品製造だけに留まらない。精密部品製造が基幹事業でありながら、平出精密は積極的に独自製品開発を行う。 たとえば、レーザーを活用する自社の強みから、超微細加工のためのイオンビーム加工に必要な真空状態を容易につくりだす装置を開発した。また、微細部品をメッキ・洗浄する卓上マシンも製造販売している。

さらに次の時代を見据え、「小さな部品は、小さな機械で」をコンセプトにDTF(デスクトップファクトリー)研究会を立ち上げ、諏訪地域の26企業・団体と協力しながら研究開発を続ける。

「今年で10年。今ではヨーロッパからもお声がかかるようになった」と嬉しそうに話す平出社長。DTF研究会は今年5月、第1回ものづくり大賞NAGANOの特別賞を受賞した。

「長野発世界」のものづくり。地域のけん引役として平出精密の挑戦は続く。

株式会社平出精密

長野県岡谷市今井1680-1 TEL.0266-22-8866

http://www.hiraide.co.jp/

![[サイプラススペシャル]75 板金エンジニア集団 モットーは「原理原則」 金属を「切る」「曲げる」微細加工](https://saiplus.jp/archive/special/img/hiraide-top.jpg)