長野県茅野市

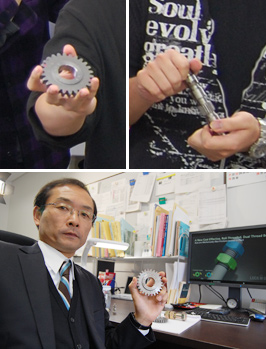

諏訪東京理科大学教授 竹増光家

一見、何の変哲もない歯車

「つくり方」にすごい技術が詰まっていた!

机の上に置かれた、一見、何の変哲もない普通の歯車。

実は、この小さな金属部品の中に技術が詰まっています。

この歯車をつくったのは諏訪東京理科大学の竹増光家先生。

いったい、どんなすごい技術なのでしょうか?

究極のコストダウン

クルマのトランスミッションで

「究極のコストダウンができる歯車をつくっています。」学生が手にした歯車こそ、竹増先生の研究するすごい部品です。

たとえば、クルマ。

日本の主要産業・自動車には、最先端の技術が詰まっています。たくさんの部品の中でも、特段の精度と強度が求められるのが、トランスミッション(変速機)に使われる歯車です。「クルマの"走り"や"安全性"に直結する部品ですから、どうしてもコストが高くなってしまいます。」

早く、圧倒的に安く

諏訪東京理科大学システム工学部機械システム工学科教授の竹増光家先生が挑戦したのは、歯車のコストダウン。しかも、トランスミッションにも使用可能な精度と強度を追求しています。

「早く、かつ圧倒的に安く歯車をつくることができます。これが一番のメリット」と、竹増先生。先生が考える「究極のコストダウン」とは、どんなものなのでしょうか?

「金属の粉」が原料

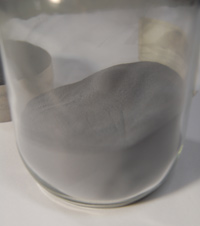

「これが原料です」と、机の上に取りだしたガラス瓶。中には、灰色の粉のようなものが入っています。「パウダー状の金属です。

普通の歯車は、金属を削ってつくります。しかし「究極のコストダウン」の歯車は、この微細な金属の粉を固めてつくられているのです。「この金属の粉を、型にはめて、プレスで固めて、焼いて、歯車の形にしています。」

金属を削る工程にくらべ粉を焼き固める方法は、時間をかけず、材料も最小限でできるため量産向き。つまり、早く、安くが可能になります。

究極の「つくり方」を研究

ショーケツ・ハグルマとは

「ショーケツ・ハグルマ」 聞きなれない言葉ですが、金属の粉を焼き固めてつくる歯車は「焼結歯車」と呼ばれます。このショーケツこそ、竹増先生の研究のひとつです。

しかし、この方法は以前から行われており、現在でも様々な製品の中で使われています。竹増先生の専売特許というわけではありません。

「精度」と「強度」

「問題は、精度と強度です。」

パウダーからつくった歯車は、削りだされた製品と比較すると、もろく、細かな精度を出すことができません。とくにトランスミッション・パーツとなれば、しっかりと動力を伝えるための高い精度と、何千万回以上という激しいギアチェンジに耐えられる耐久性が求められます。

竹増先生は、精度と強度を実現する「つくり方」を研究しています。

先生が採用したのは"転造(てんぞう)"という加工方法でした。削るのではなく、部品を回転させながら強い圧力を加えてカタチを変えるつくり方です。

難問は「最後の味付け」

「一番難しいのは、材料の最終仕上げです。料理に例えると、最後の味付けです。」

先生に言わせると、金属加工は料理と同じ。肉や魚、野菜などの素材を、煮たり焼いたり蒸したりすることでおいしい料理になるのと同じように、部品も、原料を溶かしたり型に入れたり、プレスしたり削ったりすることで、実際に製品の中で使えるようになるのです。

「味付けこそ、プロの料理人の腕です。」煮たり焼いたり蒸したり...という工程は同じでも、一流シェフの味は違います。竹増先生の研究は、部品加工におけるまさに「微妙なさじ加減」です。

モットーは「実用化段階までもっていく」

加工に最適な数値を

研究室では、熱心にパソコンに向かう10人ほどの学生たち。画面には、CG(コンピューターグラフィックス)で合成された歯車の画像が映し出されています。「コンピューターで、力のかかり方などをシミュレーションしています。」

実際に部品加工を行うのは、自動化されたマシン。しかし、そこに加工するときの回転数や角度、力のかけ方など、加工に必要な数字を的確に入力できなければ、失敗作の料理同様、きちんとした部品に仕上げることはできません。

竹増先生は、金属の特性を理解し、加工に最適の数値を編み出すことにあります。

「縁の下」で支えるローテク研究

「パソコンなど使っていますが、研究対象はローテクです」と、竹増先生。

電子技術やソフト産業などのハイテクと比較すれば、確かに部品加工はローテクです。しかし、竹増先生はローテクに自信を持っています。

「縁の下の力持ち的なものを研究していますが、最終の実用化段階まで持っていく、これこそ研究のモットーです。」

クルマや家電など、あらゆる機器に使われる歯車。竹増先生の研究は、さらなるコストダウン=技術革新を「縁の下」で力強く支えています。

(研究室のご案内)諏訪東京理科大学教授 竹増光家

![[サイプラススペシャル]107 「究極のコストダウン」を可能にしたつくり方とは? すごい!ショーケツ・ハグルマ](https://saiplus.jp/archive/special/suwarika-top.jpg)