長野県小諸市

セルコ

常識を打ち破る技術!?

コイルを極めたい!

「私たちは、常識を打ち破るコイルをつくっています。」

モーターからセンサー、電気回路まであらゆる製品になくてはならないコイル。小諸市のセルコは、様々なコイルを製造している。

「コイルを極めたい」という従業員約20人の工場で造られるコイルは、単なるコイルではない。「高密度コイル」と名付けられた、常識を打ち破るコイルだ。

まったく新しい技術の「高密度コイル」

ズシリと重い「ほぼ100%の密度」

「業界のタブーを破った、全く新しい技術の、強力なコイルです。」セルコ小林延行社長は、手のひらサイズのコイルを片手に、笑顔を浮かべた。セルコ自慢の「高密度コイル」だ。

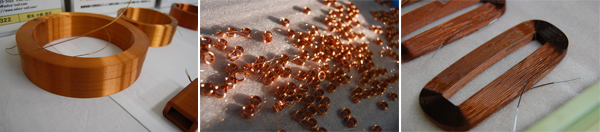

銅線が巻かれた黄金色のコイルを手渡され、実際に持ってみると、ズシリとした重みを感じる。「重いでしょ、銅100%と同じような密度ですから」小林社長が嬉しそうに笑う。「ほぼ100%の密度」つまり、まったく隙間がないコイルこそ、セルコ独自の技術だ。一体どんなワザが隠されているのだろうか。

生命線は「しっかり巻くこと」

コイルの技術をイメージするため、裁縫の「糸巻き」を想像してほしい。

適当に巻いてしまうと、中央部分が盛り上がってしまったり、でこぼこしてしまったり、糸巻き全体の太さが均一にならない。端から丁寧に、しかも2段目からは下の糸の間にしっかりと挟まるように巻きつけていくことで、きれいな糸巻きになる。

コイルづくりのポイントも同じ"しっかり巻くこと"。銅線をきれいに、隙間なく巻くワザこそコイルにとっての生命線だ。セルコは、"巻き"の技術が他社とは違う。

丸線を6角形の「蜂の巣状」に!?

しかし、「きれいに巻く」だけでは、密度ほぼ100%は達成できない。

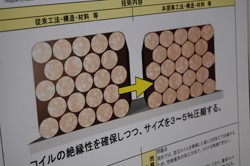

「どんなにきれいに巻いても、通常の会社で密度は7割くらい。セルコでも8~9割にしかならない」と小林社長。円筒のコップをいくらきれいに並べても、円と円の間にどうしても隙間ができる。同様に、通常の丸い線はきれいに巻いても隙間ができてしまう。

丸い銅線だから隙間ができる。そこでセルコは、丸線をなんと6角形にしてしまった。「高密度コイル」の断面図を見ると、「蜂の巣状」になっている。

「高密度」とは密度100%近い画期的な技術で、隙間がないから、より小型で強力なコイルだ。

匠の技で「業界のタブー」へ挑戦

銅線を押しつぶす!?

「丸」を「蜂の巣状」にすることで隙間がなくなる...理屈では分かるが、一体どのように造られるのか?小林社長は言う。「業界のタブーへの挑戦でした。」

「コイルを巻きあげる過程で、ギューっと力をかけて、銅線を押しつぶし、形を変えてしまう。」丸線を押しこんで、隙間をなくしている。

しかし銅線に圧力をかけるなどということは、業界では「ありえない」製法だった。線が切れてしまう危険があるからだ。

「巻き」の技術があるからこそ

なぜ、セルコは「業界の常識」を打ち破ることができたのか?

「きれいに巻くことができているからこそ、可能でした。」小林社長も自信を持つ"巻き"の技術がカギとなった。

引っ張ったり押し付けたりして線が切れてしまうのは、そこに集中して力がかかってしまうから。つまり、限りなく均一な状態で巻くことができていれば、力は分散され、線の途中で破損する可能性は低くなる。

もちろん「できるだけストレスをかけないようにしながら力を加える」というが、セルコの培ってきた"巻き"の技術があったからこそ「高密度コイル」は完成した。

職人の技を機械に置き換え

目にもとまらぬ速さでくるくると回転する軸に、銅線がきれいに巻きついてゆき、10秒足らずでコイルが完成する。休みなく生産されるコイル。セルコの工場でのコイルづくりは、もちろん機械化されていて、量産も可能だ。

コイルを巻くのは機械。しかし、もともとは「匠の技」だと小林社長はいう。「巻き方や力のかけ方などは、もともと社内にいる職人たちの技。どうやって巻けばいいかわかっていないと、それを機械に置き換えることはできない。」

高密度コイルは完成の陰には、コイル専門メーカーの職人の技があった。

「高密度」で「高収益」企業を目指す

中小が生き残るために

「うちは、小さな高収益会社を目指しています。」

長野県小諸市。上信越自動車道の佐久インターから北へ2kmほどの場所に、セルコ本社工場はある。創業は1970年。現在は従業員20名ほどだが、かつては海外工場も含め100人以上の規模だった。

「最盛期は、韓国企業1社だけで月7000万円の売り上げがありました。それが一気にゼロになってしまった。」1990年代後半のアジア通貨危機をきっかけに、月1億円の売り上げが1千万円以下に。抜本的な業務の見直しを迫られたという。

「辛かったですよ。社長就任後のはじめての仕事が、大規模なリストラでしたから。」それまでナンバー2だった小林社長は、1999年に社長に就任。「最悪のタイミングでの船出」だった。

下請けからの脱却

「高密度コイルといえばセルコ」

小林社長いわく「どこにでもある中小零細」でありながら独自技術で確固たる地位を築きつつあるセルコだが、ここまでの道のりは平たんではなかった。

「生き残るためには、自分たちしかできないことをやるしかないんです。」新体制になった2000年代前半、セルコは「下請けからの脱却」に挑戦する。

「経営危機になって、はじめて『営業』で売り込みに回った」という、小林社長。自社の技術を売り込むためには、難易度が高く他社では真似できない技術が必要だった。さらに、顧客からのニーズに「ぜったいノーと言わない」事が重要と振り返る。

社員はシャイン 輝ける会社に

自分たちしかできない高度な技術を活かし、顧客からのニーズに応えることで「高密度コイル」は生まれた。

現在では主力製品のコイルを組み込んだ、温度センサーやねじ穴の検査装置を開発した。検査装置は、ハイブリッドカーの生産ラインでも使われるようになっている。

リーマンショック後の深刻な状況も、「全員で乗り越えよう」と社員を鼓舞し続けた小林社長。

「社員がまず輝いて、みんなが輝いていなくてはいけない。それには社員がシャインでなけりゃいけない...というのがモットー。」メイドイン長野のコイルが、ニッポンが世界に誇るべき、スゴイものづくりを支えている。

株式会社セルコ

長野県小諸市大字御影新田2130-1 TEL:0267-23-3322

http://selco-coil.com/

![[サイプラススペシャル]112 常識を超えた「高密度コイル」 生き残るために、自分たちしかできないことをやる](https://saiplus.jp/archive/special/selco-coil-top.jpg)