長野県諏訪市

河西精機製作所

米国の都市防災システムに採用された技術

「難削材(なんさくざい)」加工のスペシャリスト

河西精機製作所が得意とするのは、削るのが難しい金属の切削加工。いわば、「難削材(なんさくざい)」加工のスペシャリストだ。製造された部品は米国を経由し、世界中の都市防災システムに組み込まれている。

きっかけは、1997年。世界的な大手通信機メーカーからの依頼だった。

「何社かに依頼したと思われますが、引き受けたのはわが社だけでした」。削りにくい金属に複雑な加工を施す。さらに人命に関わる装置に使われることから、高い精度が要求される特殊部品。引き受けたは良いが、カンタンに作れる代物ではなかった。

突破口は、地域との連携と社内のノウハウだった。70歳以上の熟練工と、20代の若い力がかみ合った「三世代住宅」的人員構成により、3年がかりで、ついに量産化に成功した。

70代も20代もともに働く現場

ものづくりに性別・年齢・国籍は関係ない

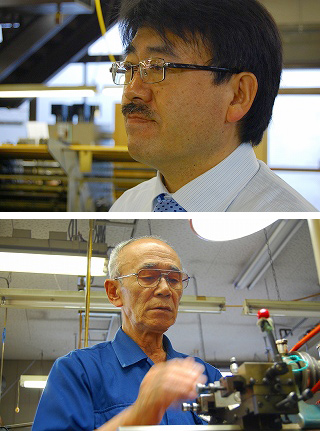

深くかぶった作業帽の横から、短く刈り揃えられた白髪が見える。ひとつひとつに人生そのものも刻み込まれたかのうような深いしわ。歳は70前後だろうか。しかし、背筋は伸び、眼光は鋭く、何より作業する手つきは職人そのものだ。

そんな熟練技能者の横には、髪を肩まで届くほどに伸ばした若者の姿。20代前半と思われる長身の彼は時折白い歯を見せながら、熟練工からひと言、ふた言アドバイスを受けると、持ち場の工作機械の前に戻っていった。

「ものづくりに性別・年齢・国籍は関係ありません」。断言するのは、河西克司社長50歳。

社長の言葉どおり、旋盤や切削マシンを扱う現場では、祖父と孫ほども歳が離れた技能者たちが、ともにひとつの課題に向かって作業を進めている。検査部門を担当する女性の中には、カタカナのネームプレートを付けた外国人スタッフも多い。

諏訪市中洲の工業団地内にある河西精機の社内では、幅広い年齢層の従業員が、性別・国籍のわけ隔てなく、社長の言葉を借りるなら「わきあいあい」と働く姿が印象的だった。社長は「三世代住宅みたいなものです」と、笑った。

世界の防災システムに採用された部品とは?

河西精機が「ものづくりの三世代住宅」化を実現した背景には、「そうしなければならない必然性があった」からだと、河西社長は言う。

熟練工と若手が融合する職場。その「必然性」は1997年、米国大手通信機器メーカーからの依頼がきっかけだった。

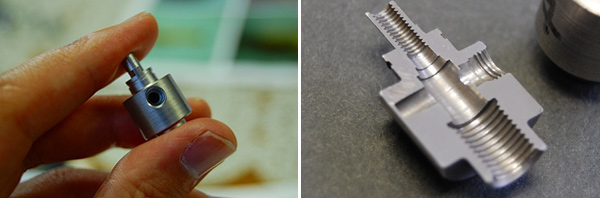

「この部品です」。河西社長が取り出したのは、5cmほどのコマ型の部品。鈍い鉛色の金属を手の平に載せると、大きさのわりにはずっしりとした重みを感じる。上部は3段、下部は2段に段差があり、中心部にねじ切りがされている。横穴から内部を覗くと、複雑な形状が見て取れる。

「詳しい用途は言えませんが、防災システムに組み込まれる通信機のコネクター(接続部品)です」。諏訪で作られた部品が組み込まれた通信機は、現在世界の主要都市で使われているという。

はじまりは米国メーカーからの依頼

社内から「出来ない」の声

小さな部品は、河西精機の技術力の結晶だった。

「大企業ですから、世界中のめぼしいメーカーに依頼を出したはず。しかし、見積りを返したのはウチしかなかった」。

依頼を受けた特殊コネクターは、それまでいくつかの部品を組み合わせて作っていた。さらに材料は「ステンレス440」という、非常に削りにくい金属。時間とコストがかかる研磨が一般的だった。しかしオーダーは「ひとつの金属塊から、切削(削りだし)で作ること」。

「請けてしまったのはいいが、社内からは『こんなの出来っこない』と、怒られまして...」と社長は笑ったが、それでも「『できる』という勝算は、6割」。当時を振り返る。

社内の壁を乗り越えろ!

可能性は60パーセント。「問題は、内部にあった」と、社長はいう。

「未知のものに対しての拒否反応があった」。当時の従業員の平均年齢は50を超えており、こうした職人集団は、経営管理畑を歩んできた2代目社長の案件に、難色を示したのだ。

焼入れを行ったステンレスに、100分の1mmの精度で加工を行う。複雑な形状を削りだすために、30以上の刃物を必要とする。ひとつ部品をつくれば、刃物はダメになってしまう。「追い詰められ、辞めてしまう人もいた」というほど、開発は困難を極めた。

突破口は、社長の新しい考え方だった。「諏訪は昔から製造業が盛んな地域。見回すと技術や知識を持った人がいた」。地域の力や地元大学などの協力を得ながらの試行錯誤が3年間続いた。

こうした中、内部にも変化が現れた。「開発が成功したのは、長年勤めている方々の経験があったから」と、社長はいう。外部の力だけでなく、社内に蓄積された経験を生かすことにより、受注から3年後の2000年にようやく完成した。

諏訪の地で半世紀

工業団地に4社のみ

1956年創業の河西精機は、7年後の1963年には現在の諏訪市中洲の工業団地に本社工場を移転、以後半世紀にわたってものづくりを続けている。

1956年創業の河西精機は、7年後の1963年には現在の諏訪市中洲の工業団地に本社工場を移転、以後半世紀にわたってものづくりを続けている。

「この工業団地ができてから、約50年ですが、当初から残っているのは4社しかありません」。感慨深げに社長が話すのも無理はない。精密機械が盛んな諏訪でも老舗(しにせ)の部類に入る中州の工業団地には、かつて世界に誇るカメラメーカーやレンズメーカーなども軒を連ねていた。しかし、かつての名門を含めた25社のうち、今なお残るのは河西精機を含め4社しかないのだ。

「不足」と「問題解決」の歴史

部品メーカーにとって「半世紀」という歴史は、重要な意味を持つ。

「30年企業寿命説」を超えて操業を続ける背景には、顧客を変え、商品を変え、会社のあり方を変えてきたからこそ現在がある。

河西精機も部品づくりを核にしながら、時代に即した技術や商品を取り入れ、業態を変化させることで時代の荒波を乗り越えてきたものづくり企業だ。

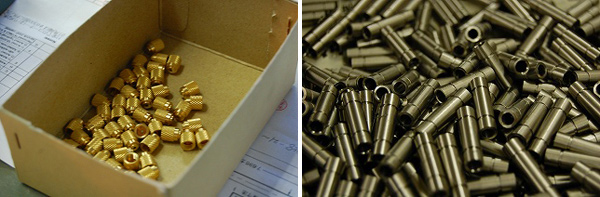

1950年代は創業者・河西善治会長が個人でオルゴールの部品を製造、1965年に通信機器接続部品(コネクター)製造を始めたことで業績を拡大し、最盛期の1980年代には、現在の2倍近い60人もの従業員を抱えるまでに成長した。

「当時は作れば売れる時代。納期に間に合うように生産することが課題だった」。「予算もの」と呼ばれる、官庁や通信・放送に関わる仕事をこなす事で大きな成長を遂げた。

転機は、1985年のNTT民営化と1989年のベルリンの壁崩壊だった。「部品ひとつでもコストが重視され、海外製品が主流となっていった」。現在の地に本社を移転してから奇しくも30年後、河西精機は大きな舵取りを迫られる。

1995年に経営を任された河西社長は「わが社の歴史は、『不足』と『問題解決』の歴史。私の代になってからはとくに大変」と、続けた。

量から質へ 日本から世界へ

教科書がない新素材加工

新社長の方針は「量から質へ」「日本から世界へ」。その一つが、米国企業の依頼を受けた、前述の特殊コネクターだったのだ。

また、現在の主力商品は「コンタクトプローブ」と呼ばれる半導体の検査針で、売上げの5割を占める。検査装置の心臓部となるだけに、高い精度が要求される。

さらに2年前からはクルマのディーゼルエンジンの部品製造も手がけ、以来700万個もの部品を出荷してきたが「不良品は一つもない」と、河西社長も自信を示す。

量から質へ、取り組みはより加工が難しい金属へシフトする。

特殊コネクターに使われた「ステンレス440」のほかにも、非常に硬い金属「タングステン」の切削加工も得意とする。「新素材の加工には、教科書がありません」という社長が注力したのが、若い力の積極的活用だった。

若手育成の「15分会議」

「不況といわれる今こそ好機です」。

1994年から15年間、毎年新規採用を続ける河西精機。90年代前半は、バブル崩壊後の「就職氷河期」と呼ばれる時代だ。

加工のほとんどは自動化された機械で行われるとはいえ、立ったままの作業も多く、油にまみれる現場での作業は、忍耐力も必要とする。しかし、河西精機で働く多くの若者たちからは、嬉々としてものづくりに打ち込んでいる印象を受けた。

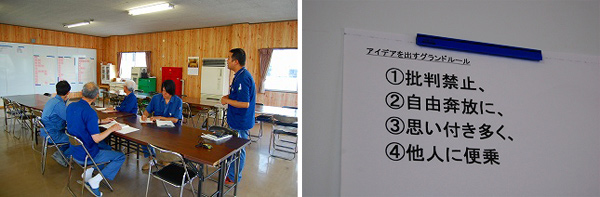

若手育成の取り組みの一つが「15分会議」だ。問題が発生すると、現場のスタッフがホワイトボードの前に集まり、問題点と改善策を出し合う。否定的な意見は出さないのがルール。ストップウォッチが必需品で、15分後には必ず終了する。

「熟練工が持つ技術は、いわば『暗黙知』。言葉や文章にはならない技術を伝えるためには『対話』が必要」。河西社長が重要視する「わきあいあい」は、社内ノウハウの伝承の手段でもある。

新たな一歩を踏み出す「株式会社」

新たな一歩を踏み出す「株式会社」

河西精機製作所の会社案内のページをめくると、見開きでニューヨーク・マンハッタンの写真が掲載されている。この写真には2つの意味がある。

ひとつは、米国で経営修士号を取得した河西社長が学生時代に慣れ親しんだ風景であり、もうひとつは「日本から海外へ」展開する同社の象徴だ。

「あらゆるボーダーがない」という職場では、性別・年齢・国籍を問わず従業員が汗を流し、つくられた製品は、国内に限定されることなく世界へと発信される。

今年6月、有限会社から株式会社に変更した河西精機は、諏訪から世界へ、更なる新しい歴史を歩もうとしている。

株式会社 河西精機製作所

長野県諏訪市中洲4720 TEL:0266-52-1375

http://www.kasai-seiki.co.jp/

![[サイプラススペシャル]36 部品作りの「三世代住宅」 「老練の技+若い力」で世界市場へ](https://saiplus.jp/archive/special/img/kasai-seiki-top.jpg)