長野県諏訪市

高島産業

求められる限りない精度⇒誤差はナノレベル(10億分の1)

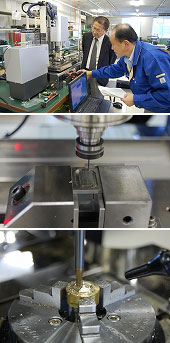

加工機械まで独自に開発するバイタリティー

高島産業が得意とするのは「超微細加工」。たとえば、半導体の製造装置に使われるノズルという部品の先端はわずか0.035mm。ここに0.005mmの穴を空けるのだ。誤差はナノレベル。「ミクロの世界」どころか「ナノの世界」を実現し、半導体製造に欠かせない微細ノズルの分野で国内シュア50%を誇る。

時計の竜頭(リュウズ)加工で培った技術力を礎に、超微細加工に特化した戦略が成長をもたらした。

「超精密」へ挑戦し続ける企業

新たなものが生まれるチャンス!

「モノが売れない時は大変だけど、新しいモノを売り込むチャンスでもあるんです」

案内してくれた小口武男社長は53歳。世界同時不況の今、受注は確かに減っている。しかし、「発注するメーカーだってヒマ。だから、新しい話を持っていきやすいんです。そういう時に生まれた技術が、次の時代を担うものになるんです」と小口社長。

実際、主力の精密部品加工から派生した新分野の「生産設備製作」、つまり部品加工設備をつくって販売する事業に、社内の多くの優秀な人材をあてているという。

「挑戦し続ける高島産業」だが、社長の机を見ると、なぜか椅子がない。

「現場のみんなにも、立って仕事しろって言っているんです。そのほうが省スペースだし、仕事もスピーディーなんです」

会社の「やる気」は、こうしたところからも伝わってくる。

IT分野の発展をささえる「超精密」とは?

IT・情報通信技術は日進月歩。パソコンの処理能力は、このところ目覚しく向上し、携帯電話や電化製品などの進歩に驚く人も少なくないだろう。

そうした技術革新を支えているのが進化した半導体で、その半導体をつくる装置になくてはならないのが、高島産業が手掛ける「ノズル」という部品だ。

高島産業の「より小さく、より細かいもの」を日々追求する姿勢が、世界のIT産業を根元から支えている。

作られる部品は極小サイズ

上諏訪駅から車で南下すること5分。JR中央本線沿いの住宅地に高島産業の本社ビルがある。ここで製造されているのが、微細な電気回路をつくるための「ノズル」だ。

主力製品のノズルの穴は、直径わずか0.03mm。この穴からICチップの配線に使われる極細の糸状の金が噴出されていく。ノズルは、いわば配線を描く「精巧なペン先」だ。

半導体は、より多くの情報を蓄積し処理するために進化し続けている。「半導体の機能向上」とは、より薄く小さなチップに、より細かく回路を書き込んでいくこと、と同義語だ。細い文字を書く時に先端の鋭いペンが必要なように、半導体の機能向上のためには、より小さなノズルが必要になる。

小口社長が就任した1989年当時からすると、「比べものにならない高度な技術力が求められている」という。

「今は新しいモノを売り込むチャンス」と語る小口武男社長。

椅子がない!小口社長の机(上)現場も椅子を使わずに仕事をしている(下)。

半導体製造装置に使われるノズル(上)。先端はミクロサイズ。ナノレベルの精度を実現した。(下・電子顕微鏡写真・高島産業提供)

ナノレベルの精度を実現!

ミクロの誤差も許されない

「超微細技術」への挑戦を続ける高島産業。「最も重要のは、やはり『精度』です」と小口社長は語る。求められる精度とはどの程度のものなのだろうか?

たとえば、製品として出荷している最小のノズルは、直径なんと5マイクロm=0.005mm。髪の毛の20分の1ほどの細さだ。そして、許される誤差は±10%、つまり0.5マイクロm

=0.0005mm。まさに、ナノレベルだ。

ノズルの主な素材はセラミクス(陶器)で、成型して焼かれた小さなセラミクス部品を磨き上げていく精緻な作業だ。

数多の分野に生かされる微細加工

ノズルといっても、用途は様々だ。

半導体の配線用の金の糸を噴出するタイプのほか、液体や気体の噴出に使うもの、逆に空気を吸い込む吸着ノズルも作っている。活用される分野も半導体製造のほか、医療など多岐にわたる。

「最先端の領域は細分化されていて、どこに使われているか私たちにもわからないものが多いんです」と小口社長。数億個という大量生産のものがある一方で、超微細の部品では多くて10個、中には数個という注文もある。

形も大きさも注文どおりのノズルを作ることができる。「私たちはどんな部品でも作りますし、作り方もいろいろ。こだわっているのは、とにかく小さいもの。『超微細加工』の技術です」。

「磨く」だけじゃない超微細加工

超微細加工は、研磨して作るノズルだけではない。

「これがウチの主力商品なんです」といって、小口社長が取り出したのは、金色の砂が入ったフィルムケースだった。金の砂粒のように見えるのは、「微細鍛造技術」を駆使して作られたプローブと呼ばれる電子部品の小型コネクターピン。0.3mm以下の超小型の部品だった。

同じ金属でも部品や用途によって加工の方法が異なる。大量生産の部品には、金属に圧力をかけて加工する「鍛造」技術を使う。ある程度の精度を求められるものには、削りだして形をつくる「切削加工」を用いる。

小口社長の「こだわっているのはとにかく小さいものの加工」という言葉に示されるように、鍛造、切削、そしてセラミクスの研磨と、あらゆる加工技術を駆使し、時代のニーズに応えた「微細なものづくり」を貫いているのだ。

超精密加工でもっとも重要なのは精度。その精度を支えるひとつが徹底した検査だ。

「小さい加工はなんでもやる」という高島産業の製品は、どれも極小サイズ。

砂のように見えるのも、全て部品。

原点は竜頭、そして今こそ新たな飛躍!

ウォッチ製造で培われた精密加工技術

超微細加工への集中戦略によって成長した高島産業、創業は太平洋戦争中の1945年3月だ。当初は「高島航空兵器株式会社」の名が示す通り、軍用機の木製燃料タンクづくりからのスタートだった。終戦後、現在の「高島産業株式会社」に名前を変え、時計の木枠を作り、この時計を軸に、精密加工分野へ転換していく。

時計産業が盛んになるにつれ、木枠から、腕時計の竜頭の加工で業績を伸ばして行った。「当時は『量産でやっていこう』という気持もあったんですが、だんだん需要が減るし、海外製品の台頭などがあり、竜頭からもっと小さいものの加工に挑戦することになりました」と小口社長は当時を振り返る。

竜頭を磨く技術をもとに、セラミクス、そして半導体の研磨へと進化させた。また、竜頭加工で培った金属を削る技術は、現在の超微細コネクターピンの製造に生かされている。

新商品「マルチプロⅢ」の実力とは?

「不況は新しいモノを生み出すチャンス」と語る小口社長。いま力を入れている分野は、微細加工を行うための機械づくり=蓄積した技術力を結集したマシンの製造だ。

「ここまで〝超微細〟になってくると、もはや人間ではできないレベルなんですよ」と小口社長は笑う。「ミクロやナノレベルの場合、どうしても機械が必要になります。その機械を自社で開発したんです」。既存の機械では対応できない小さな加工を行うために、高島産業は、これまで培ってきたノウハウを生かし、独自の加工機械を開発してきた。とりわけ、セラミクスのノズルを研磨する機械はすべて「自社開発」によるもので、今は卓上サイズの約130台の小型機械が、次々に製品を産み出している。

常に「製品を作るために最適な機械は何か」というところから発想し、設計開発を進めてきた高島産業。その「集大成」と言えるものが、多機能デスクトップ加工機「マルチプロⅢ」だ。

「小さいものを作るのに、大きな機械ではムダが多い」ため、高さ1mほどの卓上サイズにした。小さくとも万能で、加工用のヘッドを交換すれば、切削、研磨に加え、ノズルを作るときに必要な「放電加工」という特殊作業までできる。

クリエイトする力

人間の限界を超える作業を行うのは機械だが、その機械を作るのは人間のチカラ。220人の全社員の約2割が開発部に所属し、若手が中心となって新技術の開発を進める。

「社員の育成は社内で行う」ことを信念としている小口社長は若い力に期待し、こう強調する。「旧来の技術や技能は社内で身につきますが、新しいものを作るためには自分たちで勉強を続けなくっちゃいけない。どんな分野でも『クリエイト』することが求められているんです」。

製造業を襲った世界同時不況。しかし、こうした時代に誕生する技術が、新たなモノづくりのステージを切り開いていくことになるのだろう。

現在の超精密加工は、時計の竜頭づくりのノウハウが生かされている。

八ヶ岳を望む茅野市・御狩野(みかりの)工場で開発された「マルチプロⅢ」

加工ヘッドを付け替えることで、様々な微細加工が可能になる。

高島産業株式会社

長野県諏訪市清水2-1-22 TEL:0266-52-3311

http://www.takashima.co.jp/

![[サイプラススペシャル]21 ナノレベルの「超微細加工」技術 原点は時計の竜頭(リュウズ)](https://saiplus.jp/archive/special/img/takashima-title.jpg)